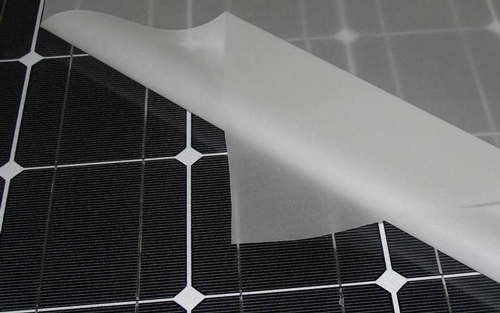

湿法隔膜和干法隔膜是锂电池生产中常见的两种隔膜材料,每种方法在制备过程中有其独特的优缺点。以下是湿法隔膜和干法隔膜的优缺点,以及使用振动刀切割隔膜的优势。

湿法隔膜

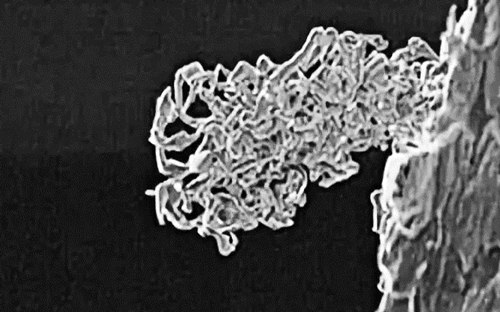

湿法隔膜是指通过溶液浸渍、涂布等湿法工艺制作出的隔膜。这种方法通常需要将聚合物溶解在溶剂中,然后通过浸泡、涂布等方式形成膜层。

优点:

膜的均匀性较好:湿法工艺能够较好地控制膜的厚度、孔隙度和孔径分布,提供更均匀的性能。

孔隙结构可调:通过调节溶液的配方和工艺参数,可以调整隔膜的孔隙结构,从而优化电池的性能,提升电池的循环稳定性和电导率。

较低的成本:湿法工艺相对简单,且原材料成本较低,可以大规模生产。

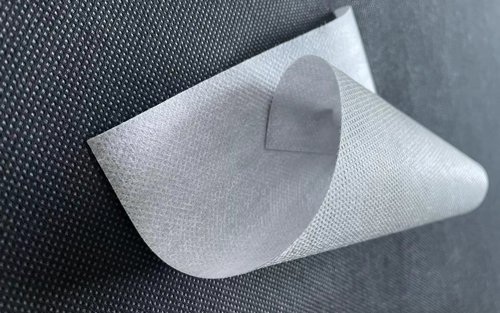

柔韧性较强:湿法隔膜通常比干法隔膜更柔软,便于后续的加工和使用。

缺点:

溶剂使用问题:湿法工艺中需要使用溶剂,且溶剂的回收和环境影响可能会导致额外的成本和环保问题。

生产速度较慢:湿法隔膜的干燥过程较为复杂,生产效率可能较低。

膜的机械强度较差:湿法隔膜的机械强度相对较差,容易在电池组装过程中出现破损问题。

干法隔膜

干法隔膜是指通过熔融挤出、拉伸等干法工艺制备的隔膜。这种方法通常使用聚合物颗粒在高温下直接熔融成膜。

优点:

生产效率较高:干法工艺的生产速度通常较快,适合大规模生产。

环境友好:干法工艺不涉及有机溶剂,避免了溶剂的使用和环境污染问题。

机械强度较高:干法隔膜的机械强度较高,耐用性更好,可以更好地承受电池的内部压力。

膜的孔隙率稳定:干法工艺能较为精确地控制孔隙率,确保产品的稳定性和一致性。

缺点:

孔隙结构不如湿法灵活:干法隔膜的孔隙结构较为固定,难以像湿法那样通过调整溶液成分来优化。

较低的柔韧性:由于干法工艺中的熔融挤出过程,隔膜的柔韧性较差,可能影响后续加工的便利性。

成本较高:由于需要高温挤出和拉伸,干法隔膜的生产设备投资较高。

振动刀切割的优势

振动刀切割是一种高效、精确的切割方法,尤其适用于柔性材料,如隔膜材料的切割。它通过高频振动的刀片来减少切割过程中对材料的损伤,提供更加平整的切割边缘。

高精度切割:振动刀切割能够实现更高的切割精度,特别是在薄膜材料上,能够获得更加精细、均匀的切割效果。

减少热影响:相比传统的热切割或机械切割,振动刀切割能够有效避免因高温造成的膜材料变形或热损伤,确保隔膜材料的质量不受影响。

减少物料浪费:由于振动刀切割的高精度,切割过程中的材料损耗较小,能够提高材料的利用率。

提高生产效率:振动刀切割速度快,适合大规模生产和连续作业,能够提高生产效率。

适应多种材料:振动刀切割适用于多种类型的隔膜材料,无论是湿法隔膜还是干法隔膜,都能够实现高效的切割。