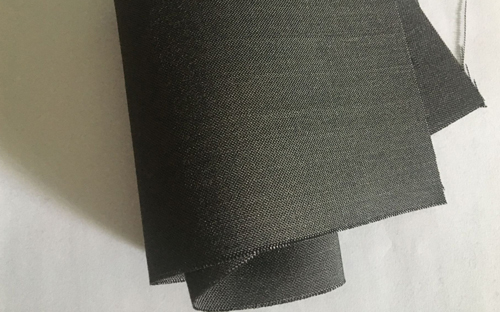

碳布(通常指的是碳纤维布)在许多工业领域,如航空航天、汽车制造、体育器材等,具有广泛应用。它常常用于复合材料中作为增强材料,因此在切割时要求高精度且不损伤其物理和化学性能。根据不同的生产需求,切割碳布的工具也有所不同,常见的有激光切割、人工手工切割和振动刀切割机。下面将分析每种切割方式的优缺点,并着重讲解振动刀切割机的优势。

激光切割是一种常见的高精度切割方法,但对于碳布来说,激光切割存在一些显著的劣势:

(1)不透气性问题

激光切割过程中,由于高温激光束的聚焦,会加热材料的边缘,导致材料的局部过热或烧灼。对于某些碳布(特别是需要保持透气性的复合碳布)来说,激光切割会破坏其原有的结构,使其在切割后的区域不再透气。这对于一些特殊应用,如需要良好透气性的复合材料部件(例如某些气体扩散层、隔离层等)会产生问题,影响材料的整体性能。

(2)改变材料特性

激光切割的高温作用可能改变碳布的物理或化学特性。尤其是碳纤维复合材料在高温下可能会发生氧化或降解,导致强度和刚度降低。激光切割的热效应还可能改变碳布的表面结构,使其更加脆弱或降低其耐用性。

(3)切割不均匀和热影响区

由于激光切割产生的高温,切割过程会形成热影响区,这种区域的材料特性可能发生变化,导致切割面不平整,甚至出现边缘收缩或翘曲等问题。对于高精度要求的碳布应用(如航空航天、汽车零部件),这种热效应可能影响最终产品的质量。

2. 人工手工切割的劣势

人工切割碳布通常使用剪刀、刀具等手工工具。虽然操作简单,但这种方法有一些固有的缺点:

(1)切割不精确

人工切割通常难以保持精确的切割路径,尤其是在切割大面积或复杂形状时,可能导致切割不规则或不对称。这会影响产品的精度,尤其是当碳布用于高精度应用时,人工切割的误差可能影响整个部件的性能。

(2)边缘散开

人工切割碳布时,剪刀或刀具切割的边缘可能出现散开、毛边的现象。特别是在处理厚度较大的碳布时,容易出现碳纤维分散、边缘脱落的情况。这样的切割结果可能影响碳布的结构完整性,甚至影响材料的耐用性和美观性。

(3)强度大,效率低

人工切割对于大批量生产而言非常低效,需要较长时间的操作,而且由于需要人工对齐和操作,往往会消耗较多的人力资源和时间,导致生产效率低下。

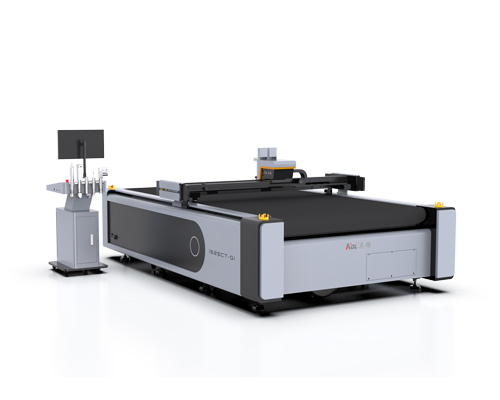

3. 振动刀切割机的优势

相比激光切割和人工手工切割,振动刀切割机在切割碳布时展现出许多明显的优势:

(1)高精度切割

振动刀切割机能够精确控制刀具的运动轨迹,进行高精度的切割。由于其采用机械刀具与振动结合的方式,能够在碳布表面实现平稳的切割,不会出现激光切割时的热变形问题,确保切割线条光滑、精准,符合生产需求。

(2)无热影响区,避免改变材料特性

振动刀切割机不涉及高温操作,完全避免了激光切割所带来的热影响区(HAZ)。由于没有高温作用,碳布的结构和物理性能得以保持完整,不会因热效应而改变其特性,保证了材料的强度、刚度和耐用性。

(3)适合复杂形状切割

振动刀切割机在处理复杂形状、曲线和精细图案时具有极高的灵活性,能够满足碳布定制化和复杂结构切割的需求。例如,对于航空航天、汽车制造等行业中的精密零部件,振动刀切割机能够实现细致且精确的切割。

(4)减少废料和损耗

振动刀切割机可以根据精确的CAD图纸进行自动化切割,减少了人工切割中的误差和浪费。而且,振动刀切割机能够高效地切割,减少了生产中的废料,提高了材料利用率。

在碳布切割领域,激光切割和人工切割虽然有各自的优点,但也存在显著的缺陷,如热损伤、异味、边缘散开等问题。而振动刀切割机则以其高精度、无热影响、无异味、环保等优势,成为碳布切割的理想选择。它能够在保持碳布材料特性的同时,提供高效、灵活、精细的切割效果,极大地提高了生产效率和产品质量。